Samenwerken, is waar het om draait

Het ecosysteem binnen de industriële automatisering

Het is een veel voorkomend probleem binnen de huidige automatisering van het industriële ecosysteem: systemen die niet met elkaar communiceren tijdens de verwerking en overdracht van documentatie. Het is van essentieel belang om dit type van problemen snel en efficiënt op te lossen – en dat kan via doelgerichte samenwerking tussen alle stakeholders en systemen. Data die binnen het engineeringsproces wordt aangemaakt, moet vervolgens naadloos worden gedeeld met iedereen die bij het proces betrokken is. In de ideale situatie zouden machinebouwers en system integrators, paneelbouwers, componentfabrikanten en de beheerder van de machine of het fabriekssysteem allemaal deel uitmaken van hetzelfde netwerk.

Operatoren van productiefaciliteiten, machinebouwers en system integrators, paneelbouwers en componentleveranciers hebben een ding gemeen: ze werken allemaal samen in de waardeketen. Tijdens het proces in de waardeketen wisselen ze continu informatie uit.

Het ecosysteem van industriële automatisering

Hoe ziet een doorsnee bedrijfsproces binnen de industrie er vandaag de dag uit? In de sales-/planningsfase worden de kenmerken van de gewenste machine of fabriekssysteem vastgelegd. Het gebeurt dat een bedrijf specifieke leveranciersspecificaties heeft (denk maar aan een leveranciersvoorkeur). In dat geval wordt met deze specificaties rekening gehouden tijdens het ontwerp van de machine of het systeem. Na een sales-/planningsfase komt het preplanningsproces of het voorontwerp. Er wordt in deze fase rekening gehouden met aanvullende data zoals apparaatgegevens, lijsten uit Excel, specificaties in Word of preplanningshulpmiddelen zoals EPLAN Preplanning. Op basis van deze data kan bijvoorbeeld een prijsofferte opgesteld worden. Bij complexere productielijnen wordt dit meestal gedaan door een system integrator, die ook verantwoordelijk is voor de detail engineering en het genereren van elektrische en hydraulische schema's.

Met EPLAN eMANAGE Free kunnen EPLAN projecten met alle stakeholders worden gedeeld vanuit de cloud – voor betere samenwerking binnen het engineeringsproces.

Alle wijzigingen in een project zijn op een centrale plaats beschikbaar in EPLAN eVIEW. De voordelen zijn duidelijk: de projectdocumentatie is altijd actueel – gedurende de volledige productlevenscyclus en binnen alle operation- en servicescenario's.

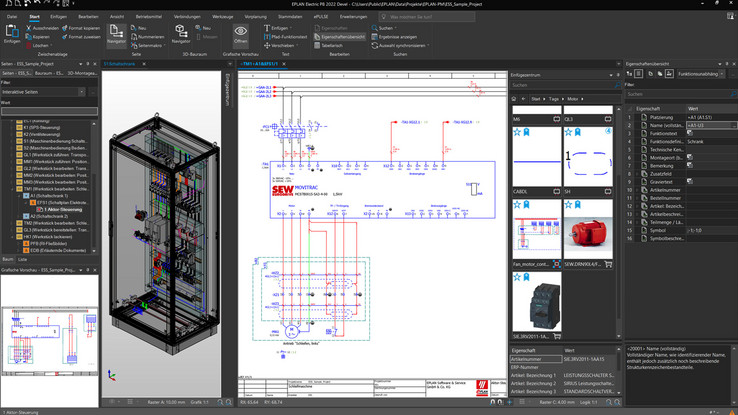

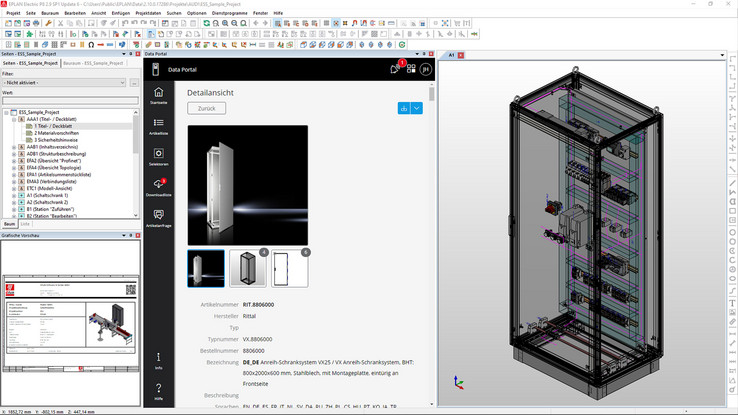

Data wordt verrijkt binnen het EPLAN Project

Het project dat met systemen van het EPLAN Platform werd aangemaakt – EPLAN Electric P8 of EPLAN Fluid, bijvoorbeeld – wordt vervolgens doorgestuurd naar de paneelbouwer. Deze creëert via EPLAN Pro Panel een virtueel prototype in de vorm van een 3D-assemblage van de schakelkast. Vervolgens wordt de schakelkast gebouwd, goedgekeurd en door de operator in bedrijf gesteld. Met de levering van het schakelsysteem is het productieproces van de fabrikant van de schakelkast voltooid. Het bedrijf levert het EPLAN Project, dat doorheen het proces continu met data is verrijkt, terug aan de machinebouwer of system integrator, die de machine of het fabriekssysteem in gebruik neemt op basis van de definitief vastgelegde projectgegevens. Het project wordt dan aan de operator ter beschikking gesteld, die steeds de actuele documentatie kan raadplegen – via bijvoorbeeld EPLAN eVIEW – wanneer de machine of het systeem onderhoud vereist. De operator kan alle eventuele wijzigingen waar nodig documenteren via de redlining-functie.

Dit proces beschrijft het ideale proces binnen de automatisering van het industriële ecosysteem. In werkelijkheid loopt het vaak anders. Omdat het project langs verschillende afdelingen en bedrijven loopt, is het een uitdaging om de data in het project te blijven verrijken. Vaak werken de projectdeelnemers met gedeeltelijk inconsistente gegevens, waardoor het project meer tijd in beslag neemt en de kans op fouten toeneemt. Een voorbeeld: het aandrijfvermogen van een motor wordt op een bepaald punt in het project gewijzigd, maar met die wijziging wordt geen rekening gehouden wanneer de machine of het fabriekssysteem in bedrijf wordt gesteld. Als gevolg hiervan is de documentatie niet actueel.

Het nieuwe EPLAN Platform 2022 heeft een volledig nieuwe gebruikersinterface: de praktische Ribbon technologie passen zich flexibel aan de toepassing aan.

Apparaatgegevens vormen een belangrijke bouwsteen; deze staan ter beschikking op het EPLAN Data Portal. Het gaat hier om de kwaliteit en de diepgang van de data - en die nemen aanzienlijk toe dankzij de EPLAN Data Standard.

Een 'datacontainer' als centrale bron van informatie

Het nieuwe EPLAN Platform 2022 zorgt er, in combinatie met de nieuwe EPLAN eMANAGE clouddienst, voor dat de verschillende stakeholders in een project (van machinebouwers en system integrators, tot paneelbouwers, componentleveranciers en operatoren van machines of fabriekssystemen) binnen eenzelfde omgeving kunnen werken. Sebastian Seitz, CEO van EPLAN, legt uit: "We verbinden bedrijven met hun klanten en leveranciers via onze cloudoplossingen, zodat ze eenvoudig en veilig informatie kunnen delen. Het EPLAN Project vormt een centraal, digitaal model waarbij het project gedurende het volledige proces verrijkt wordt met data. We hebben het hier over een soort 'datacontainer' die wordt gevoed vanuit het EPLAN Platform. Zo verbetert de kwaliteit van de samenwerking tussen alle deelnemers aan het project." Een nieuwe functie is de verbinding met EPLAN Cloud, waardoor digitaal werken binnen de ontwerp- en engineeringfase aanzienlijk gemakkelijker verloopt.

Sebastian Seitz, de CEO van EPLAN: "We verbinden bedrijven met hun klanten en leveranciers via de cloud, zodat ze eenvoudig en veilig informatie kunnen delen. Het EPLAN Project vormt een centraal, digitaal model waarbij het project gedurende het volledige proces verrijkt wordt met data."

Projectbrede samenwerking via de cloud

Met de nieuwe oplossing EPLAN eMANAGE kunnen projecten gemakkelijk naar de cloud worden geüpload en van daaruit worden beheerd en gedeeld. Deze oplossing zorgt ervoor dat lokaal geïnstalleerde software en cloudsoftware op een eenvoudige manier bij elkaar gebracht kan worden. Dankzij toegangsrechten via rolmanagement is databeveiliging mogelijk en kan er op een flexibele manier gekozen worden wie toegang heeft tot een project. Gebruikers van EPLAN Electric P8 en EPLAN Pro Panel kunnen hun projecten naar de cloud uploaden en ze naar het EPLAN Platform overbrengen voor verdere verwerking. Dit gebeurt zonder tijdverlies, want de projectgegevens hoeven niet per e-mail of via een FTP-server te worden verstuurd. Doordat het project in de cloud beschikbaar is, zijn alle projectdeelnemers in staat om snel specifieke informatie op te zoeken. Met EPLAN eVIEW zijn alle wijzigingen in het project centraal beschikbaar. De voordelen zijn duidelijk: de projectdocumentatie is altijd actueel – gedurende de volledige productlevenscyclus en binnen alle operation- en servicecenario's. De op het EPLAN Data Portal beschikbare apparaatgegevens vormen een belangrijk onderdeel van deze werkwijze. Seitz zegt: "In deze fase is de kwaliteit van de data erg belangrijk: de introductie van de EPLAN Data Standard heeft ervoor gezorgd dat die kwaliteit sterk is toegenomen." Wie werkt met geïntegreerde, digitale end-to-end-gegevens zorgt voor een flinke versnelling van de doorlooptijd van projecten.

Digitale apparaatgegevens van hoge kwaliteit zijn essentieel voor:

- Het verwerken van orders binnen de productieomgeving en het tot stand brengen van productieorders.

- Het beheer van geautomatiseerde machineparken (Rittal Automation Systems).

- Het aanleveren van data aan gedeeltelijk geautomatiseerde werkstations (bijvoorbeeld voor vereenvoudigde bekabelingsprocessen zoals EPLAN Smart Wiring).

Seitz vervolgt: "Dankzij deze werkwijze optimaliseert u het complete bedrijfsproces en verhoogt u uw efficiëntie. Wie werkt aan een verbeterde samenwerking tussen alle deelnemers binnen het project zorgt uiteindelijk voor betere gegevenskwaliteit en dus tot meer toegevoegde waarde."